RFID per il tracciamento dei capi nella lavanderia industriale

Nel presente articolo desidero illustrare il progetto per la Lavanderia Industriale ACME (il nome resta riservato in quanto il progetto è in fase di finanziamento) in provincia di Cagliari, per rendere semi-automatico il tracciamento di tutti i capi in ingresso ed in uscita, al fine di velocizzare le fasi di riconoscimento, conteggio, fatturazione di ogni singolo capo, tramite l’utilizzo della tecnologia RFID.

Il team di progetto è composto dal sottoscritto e dai colleghi ingegneri informatici Carlo Cocco e Stefano Meloni: l’elettronica è quella fornita da Global RFID by Softwork srl di Brescia.

L‘esigenza principale è quella del preciso conteggio dei capi in ingresso con la relativa identificazione (per esempio tipo di capo, nome dell’utilizzatore, denominazione aziendale e così via) in modo da consentire il preciso conteggio in uscita, con esatta fatturazione, la quale è legata al singolo capo lavato.

La Direzione stima che i conteggi manuali attualmente utilizzati generino un possibile errore a sfavore stimato tra il 5% ed il 10% che genera una corrispondente perdita di egual entità sull’intero fatturato annuale.

Attualmente tutti i processi avvengono manualmente, compreso quello relativo al conteggio dei capi, sia in ingresso che in uscita.

Nello specifico, in date e orari concordati con i clienti, vengono effettuati sia i prelievi dei capi da lavare che le consegne.

I capi prelevati dai clienti sono posti entro dei sacchi da circa 100 litri, all’interno dei quali possono essere presenti ulteriori sacchetti più piccoli per distinguere, per esempio, i capi di abbigliamento di ciascuno singolo utilizzatore: il sacchetto di Mario con il suo vestiario, distinto da quello di Franco e così via.

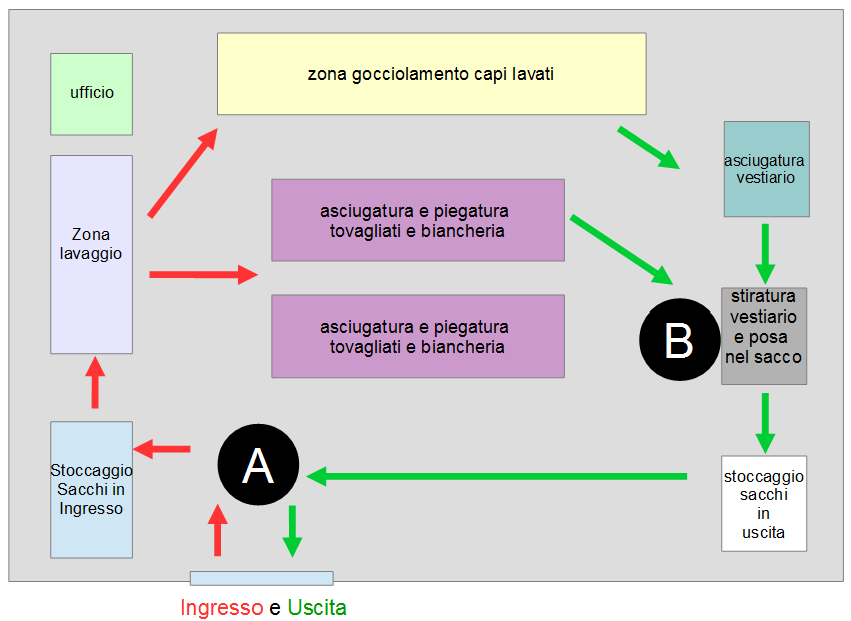

Nello schema seguente è riassunto il flusso delle lavorazioni sui capi che deve essere tracciato informaticamente tramite tecnologia RFID.

La soluzione prevista mira a supportare in modo automatico e semi-automatico alcune specifiche operazioni che attualmente si svolgono in modo manuale, al fine di velocizzarle e renderle più precise, a prova di errore.

Su ogni singolo capo verrà installato (cucito con attività manuale a cura della Committente) un microchip in tecnologia RFID (Radio Frequency IDentification) chiamato TAG, capace di essere riconosciuto a distanza da apposite postazioni di lettura, poste nello specifico nelle aree A (ingresso/uscita) e B (stiratura e confezionamento sacchi) dello schema generale.

In fase di ingresso, questo riconoscimento consentirà di compilare in pochi secondi ed in modo automatico la tabella di presa in carico relativa al famoso sacco Xi1 della ditta X, mentre in uscita verrà effettuata la verifica sul sacco Xu1 affinché sia presente esattamente quello che in ingresso era presente nel sacco Xi1, a garanzia della corretta riconsegna. Sarà altresì possibile comunque forzare il sistema nei casi in cui, per cause di forza maggiore, il sacco in uscita coscientemente sia mancante di alcuni capi che verranno consegnata in un momento successivo.

Nella zona B, sostanzialmente sul tavolo di piegatura e ricomposizione dei singoli sacchetti e sacchi, verrà posto il secondo sistema di lettura che in modo semplice leggerà un capo per volta, semplicemente posandolo su un punto del tavolo per mostrare su un monitor i dati del capo, facilitando le operazioni di riconoscimento dei capi senza più possibilità di errore.

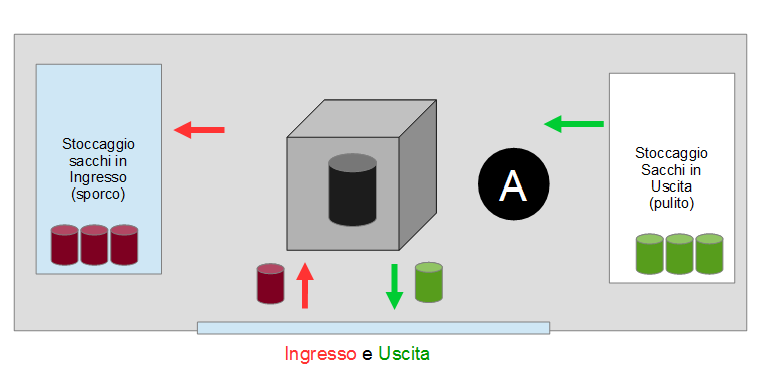

Nella zona A sarà realizzato un modulo di lettura dei tag RFID a cui è affidato l’incarico di leggere ed identificare tutti i TAG presenti nei sacchi in ingresso (con capi sporchi) e in uscita (con i medesimi capi lavati e stirati).

Si tratta di un modulo articolato perché a sua volta composto da altri sotto-moduli. In fase di sopralluogo si è previsto di realizzarlo su una piattaforma mobile, dotata di ruote, così da poterla posizionare ove più idoneo, mantenendo sempre aperta la possibilità di posizionarlo in un luogo fisso, ad esso destinato.